大能的5S管理

我們知道,5S包含整理、整頓、清掃、清潔、素養,他最早起源于日本。

因為日本國土面積小,工廠為了充分利用空間,同時又確保安全。所以就必須“整理、整頓”,后來因為生產和品質管理的需要,上升到了5S(整理、整頓、清掃、清潔、素養)。

大能5S改善后

大能如何做5S管理?

1 成立5S小組,培訓和擬定計劃

為了提高生產和質量管理水平,更加有效的開展5S管理,我們成立了5S工作小組。從制訂計劃開始、到開展培訓、然后全面實施、再到現場檢查,我們發動全員參與。

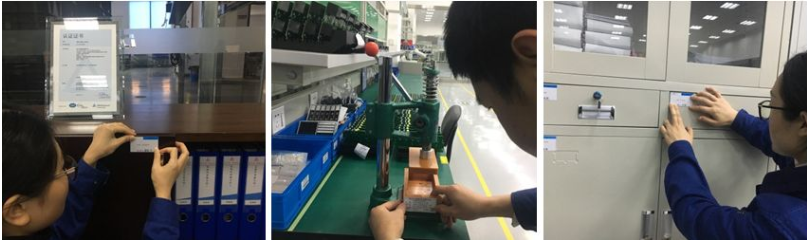

5S動員與培訓

2 號召全員參與

全員參與,不僅僅參與開會和行動,更重要的是要讓我們每個伙伴通過行動深切體會到5S是如何與我們的實際工作有機結合的,而不是生搬硬套的按書上來,更不是“按領導要求”做,是需要參與其中、領會其中、樂在其中。

1. 標線顏色的規劃

這些標線本質上是沒有什么非這樣不可的,但這是前輩們在多年實際工作生活中,結合安全、視覺效果、美學等方面的需要,而總結下來的經驗,形成了標準。所以我們照著做,細心體會就行。

標線顏色的規劃

2. 統一標識

如果僅有“標識”是不夠的(只是方便看到而已),采用“統一標識”才能達到標準化管理,繼而達到快速識別,準確識別的目的,不會遺漏必要信息。

統一標識

3. 定位管理

在定位管理方面,我們沒有“一刀切”,而是以安全、方便使用、美觀為原則,結合個人習慣,規范放置,讓每樣物品,都始終放在“應該放的地方”。

定位標線:這也是我們整頓的一種方式

垃圾分類:根據實際列出明細,更容易識別

理線神器:剪不斷、理還亂,解決頭痛問題需要“神器”

4. 可視化管理

簡單來講,可視化管理就是“一看便知”,不需要問詢。這樣放文件,再也不會錯亂。

5. 可尋蹤管理

經常丟工具、到處找工具,是很多伙伴經歷過的頭痛問題。

為了解決這個問題,有的公司也許采用“工具箱”式、“鎖柜”式等方法,我們采用“可尋蹤”式的方法,工具是否歸位和缺失,一眼便知。

可尋蹤管理

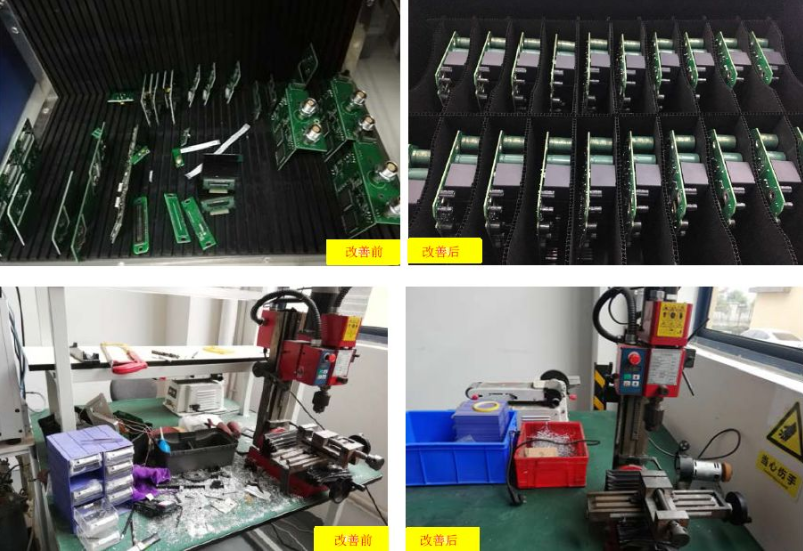

3 防靜電、防撞件管理

電子產品有時候會冷不丁的出現一些莫名其妙的故障,讓人很難分析出其中原因。防靜電可能很多人都知道,但PCBA在轉運過程中的相互摩擦和碰撞,是少有人關注的。

我們用靜電卡板制作的PCBA周轉箱,有效避免在周轉過程中撞件以及靜電損壞對產品帶來的風險。

防靜電、防撞件管理

改善效果對比,我們持續保持和改進

自從做了5S以后,現場管理大大改善了,質量也隨之提升。走在車間的心情也更好了!客戶的信心也更高了!

5S,不是簡單的一句口號和形式主義的規整一下,而是一種具有普遍指導意義的方法、思維和習慣,具體到行動、堅持下去、深入骨髓、應用到工作乃至生活的方方面面,將會給我們帶來意想不到的效果。

5S的目的是提升品質,如何能夠避免形式主義,落到實處?

如何能夠長久的堅持下去,持續改進?

如何能夠讓全員參與,每一個伙伴都積極主動的參與改進工作?

我們還需要不斷的完善、改進與堅持,才能將“要可靠,用大能”落到實處。