D3是專門為叉車行業設計的一款高可靠性、高性價比的直流電機控制器。由故障率低于0.5%的XD系列產品升級而來。

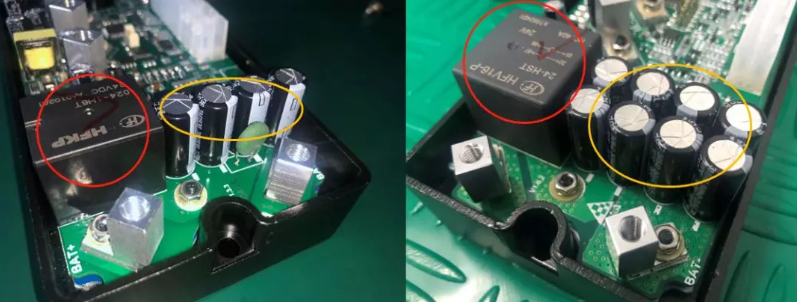

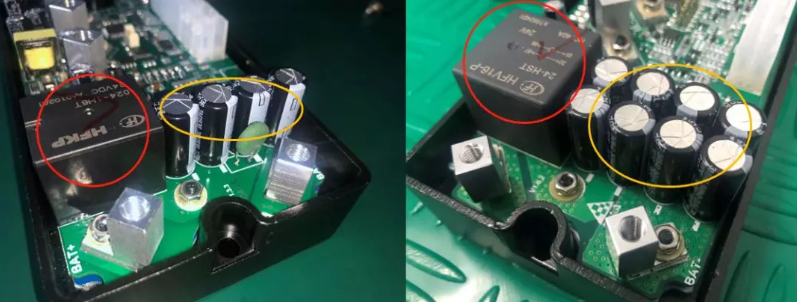

D3內部采用了模塊化分層設計,內部由3個獨立的電路模塊組成,工程師將過大電流的功率單元設計在獨立的鋁基板上,直接貼合壓鑄鋁外殼,方便散熱,控制和接口電路獨立設計于頂層,與功率單元分離,大幅降低熱耦合。這種結構設計方式常用于200A~500A電流的大功率應用場合,耐沖擊性能好,更為可靠,缺點是成本較高,工藝復雜,需要專用的生產設備和定制開模的連接件。因為疊層結構,充分利用了三維空間,所以這種設計方式可以在較小的體積內,實現更大功率的電流輸出,這也是D3體積小巧的主要原因。D3,與市場主流產品應用兼容,包括:電氣連接方式、軟件編程使用,主機廠和經銷商等不需要任何學習和培訓,即可快速應用。D3控制器滿足歐盟CE認證要求,認證符合EN 1175-1電氣安全要求、EN 13849-1安全功能評估和EN 12895的電磁兼容。D3體積雖小,而內部采用了額定電流70A(接通電流200A)的繼電器,和8個Rubycon(日本紅寶石)的長壽命電容,相對XD350有近一倍的過流能力,8個紅寶石電容,可以讓控制器長時間工作于惡劣的往復電流沖擊環境。

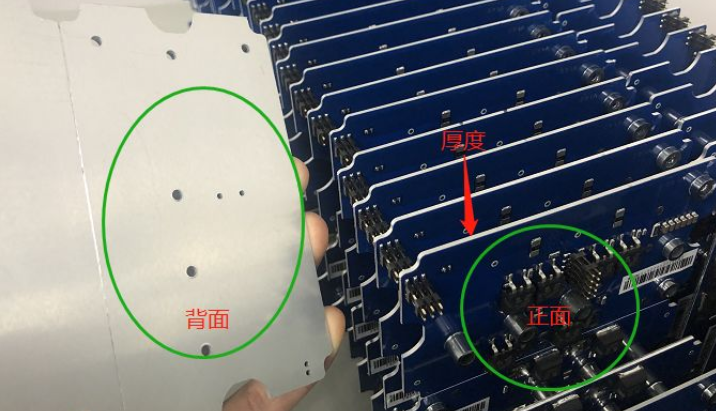

D3,應用在可靠性要求高的搬運車領域,裝載2噸貨物頻繁啟停時,對功率器件的瞬時沖擊大,鋁基板結構可以快速散掉功率器件的瞬時熱量,以提升產品抗沖擊能力,保證長久應用可靠性。D3采用的鋁基板如下圖所示,相當于把發熱量大的功率部件MOSFET,直接焊接在一張鋁板上(中間隔了超薄的導熱絕緣陶瓷層),安裝時把鋁板通過螺絲與外殼壓緊,充分散熱。

采用鋁基板工藝雖保證了產品性能,但同時對制造提出了更高要求:

1)將電子元器件焊接在鋁基板上,需要200℃以上的高溫將焊錫熔化,鋁基板就是一張鋁板,把鋁板加熱到高溫,相對常用的FR4玻璃纖維電路板需要更大的加熱功率。

為此,大能自建的SMT生產線中,專門投資了10溫區的回流焊爐,相較常規的4~6溫區爐,對鋁基板焊接更為合適。

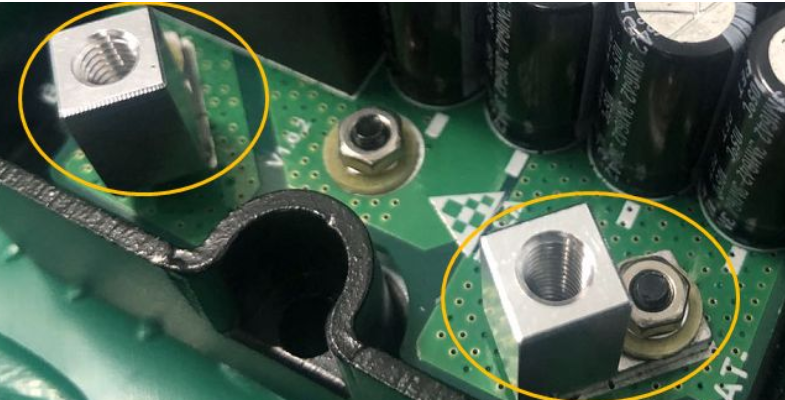

2)采用了鋁基板也提升了組裝工藝的復雜性,將控制板和鋁基板進行連接,并將大電流導出去需要可靠的連接件,獨立設計并開模的功率連接件如下圖,并通過螺柱、螺母、絕緣墊片、彈簧片壓合鎖死,壓緊的扭力參數也要嚴格控制,否則產品會在高低溫沖擊測試環節中失效。

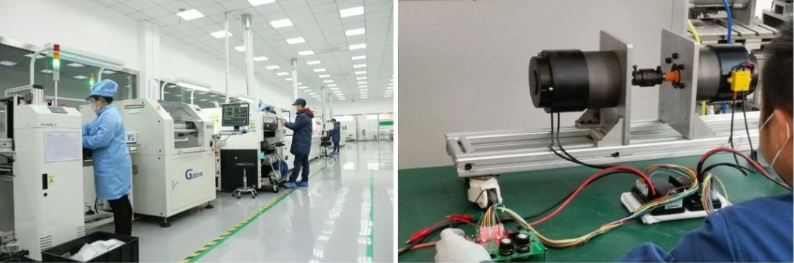

D3,采用了可靠性高的全灌封三防工藝,因為灌封后,外殼被粘合住了,只能暴力拆解,基本無法進行維修和拍照,所以下圖是大能XD510系列產品的灌封圖,與D3采用了同樣的工藝。每一臺D3都經過灌封前后的兩次測試,我們為D系列設計有專門的測試工裝,檢驗的全過程數據,有品質專員進行跟蹤處理。

D3在研發過程中也需要采用電力測功機進行數據測試和沖擊測試。

大能控制器功能測試區

大能公司以誠信作為核心價值觀。全線產品均為正向獨立開發,產品無任何侵權。自有知識產權50余項,安心使用。綜上

D3,是大能科技精心設計的、快速服務客戶的、高性價比、高可靠性的產品。